Anhang

- Anwendungsbericht (3,18 MB)

- Anwendungsbericht (2,91 MB)

- Anwendungsbild Haus (3,7 MB)

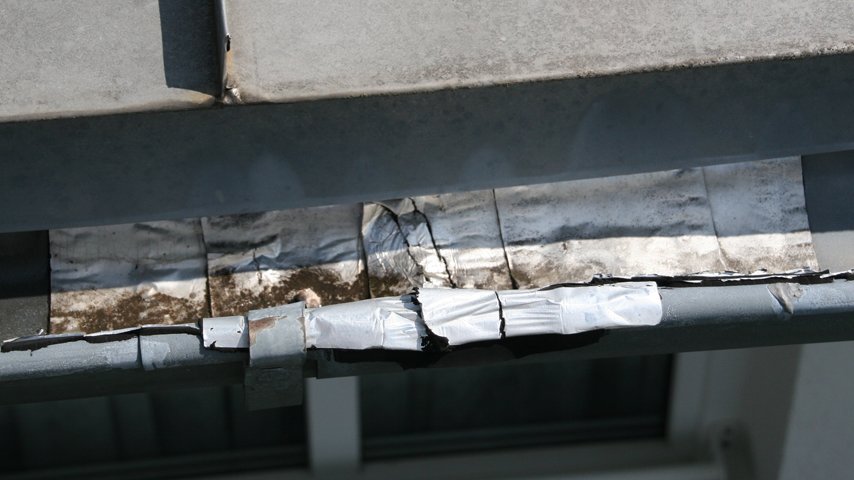

- Anwendungsbild Alu-Klebeband (3,2 MB)

- Anwendungsbild Geschliffene Dilatation (2,81 MB)

- Anwendungsbild Anschleifen Dilatation (3,45 MB)

- Anwendungsbild Kleberaupen auf Dilatation (2,56 MB)

- Anwendungsbild Reparierte Dilatation (2,74 MB)

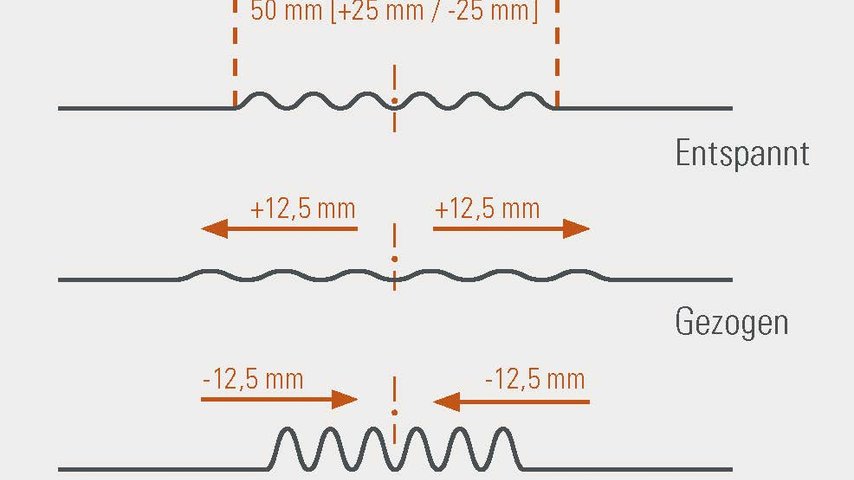

- Grafik Dehnungsausgleich Universal Rinnen-Dilatation (177,73 KB)

- Anwendungsbild Klebe-Rinnenverbinder (2,9 MB)

- Anwendungsbild Kleberaupen auf Rinnenverbinder (2,4 MB)

- Anwendungsbild Montierter Rinnenverbinder (2,31 MB)

Kombinierte Technik gegen undichte Rinnen

Universal Rinnen-Dilatation und Klebe-Rinnenverbinder

Nicht regelkonforme Abstände der verbauten Dilatationen innerhalb der Zink-Dachrinne des Doppelstehfalzdaches entpuppten sich als Ursache unerwünschter Wasserspiele in einer Mehrfamilienhaus-Anlage. Für dauerhafte Abhilfe sorgte die Reparatur mit Universal Rinnen-Dilatation und Klebe-Rinnenverbinder.

Trotz mehrfacher Sanierung der Dachentwässerung in den letzten Jahren tropfte es weiterhin bei Regen aus allen Ecken und Enden der Rinne. Für die Eigentümer ein großes Ärgernis, das nach einer dauerhaften Lösung verlangte. Eine Vor-Ort-Diagnose der beauftragten Spenglerei zeigte das Problem schnell auf: Der Maximalabstand zwischen den einzelnen Dilatationen war deutlich überschritten, sodass ein Ausgleich der temperaturbedingten Längenänderung der Dachrinne nur ungenügend oder teils überhaupt nicht stattfand. Die feuchte Folge: Aufgrund der Witterungseinflüsse waren bereits die porösen Dilatationen sowie auch die durch Lötnähte verbundenen Rinnenstöße gerissen. Eine Neumontage der Rinnen-Dilatationen sollte daher den Schaden ein für alle Mal beheben – so zumindest der Wille der Eigentümer, deren Geduld nach den bisher erfolglosen Versuchen nahezu aufgebraucht war. Ein Austausch der kompletten Rinnen-Dilatationen erwies sich allerdings als äußerst aufwändig. Die fachgerechte Sanierung mittels Universal Rinnen-Dilatation von GRÖMO schien daher die effizientere Lösung zu sein – würden sich auf diese Weise nicht nur Zeit und Kosten einsparen lassen. Vielmehr bliebe auch die Optik unverändert, da die gleichmäßig patinierte Außenseite der Dachrinne nicht durch neues blankes Material ersetzt werden müsste. Ein Vorschlag, der überzeugte.

Kurzfristige Abhilfe war keine Lösung

Die vorangegangenen Reparaturversuche eines anderen Handwerksbetriebs waren mit einem aluminiumbeschichteten Reparatur-Klebeband vorgenommen worden – zwar eine Möglichkeit zur kurzfristigen Abhilfe, für eine dauerhafte Sanierung aber ungeeignet. Zum einen aus Haltbarkeits- und zum anderen – noch viel wichtiger – aus funktionellen Gründen kommen solche Klebebänder nicht in Frage. Denn das Klebeband kann die Ausdehnung der Dachrinne nicht kompensieren, reißt – und schon tropft das Regenwasser wieder aus der Rinne. Um dem ein Ende zu setzen und vor allem Folgeschäden zu vermeiden, gab die Eigentümergemeinschaft die fachgerechte Sanierung der Dachrinne mittels Dilatation und Klebetechnik in Auftrag. Eine Entscheidung, die sich nach den bisher erfolglosen Ausbesserungen als goldrichtig erwies.

Starr oder flexibel verbinden – das ist die Frage

Unerlässlich bei dieser Methode sind fundierte Fachkenntnisse, da die für den Einbau von Bewegungsausgleichselementen geforderten Maximalmaße von der Ausführung, der Art und Anordnung der Bauteile sowie vom verwendeten Material abhängen. Bei unterschiedlichen Einbausituationen kann es daher sein, dass die maximalen Abstände der Rinnen-Dilatationen untereinander oder von Ecken und Festpunkten variieren – je nach Grundlage der geltenden Fachregeln und Normen sowie der Montagehinweise diverser Dilatationshersteller zwischen 3 m und 15 m. Die Frage ist also: Wo darf die Rinne starr verbunden werden und wo sind Dilatationen zu verbauen? Fehlen hier Erfahrung und Know-how, ist nicht selten ein kostspieliger Baumangel vorprogrammiert. Selbst minimale Beeinträchtigungen der Entwässerungsanlage können – zunächst unbemerkt – im Laufe der Zeit erhebliche Bauschäden verursachen. Kontinuierliche Feuchtigkeit im Mauerwerk führt bekanntlich zur Zermürbung von Ziegeln, Mauer- und Putzmörteln, Anstrichen und Beschichtungen, Holzbauteile verfaulen oder sind von Schimmel- und Schwammbildung betroffen.

Im Dachbereich herrschen Temperaturen von -20° C bis +80° C, die das Metall und seine Verbindungen vor eine wahre Zerreißprobe stellen. Legt man den Ausdehnungskoeffizienten des verarbeiteten Titanzink von 0,022 mm/mK bei einer Temperaturdifferenz von 100º C zugrunde, wurden die Maximalabstände zwischen den Ausdehnungselementen bei dem Münchener Gebäude deutlich überschritten. Diese Längenänderungen kann eine Regenrinne jedoch nicht ohne Weiteres ausgleichen. Also kommt es zu Spannungen innerhalb der Rinne, die zu Schäden an den Gummis und Nähten führen. Und je höher die Belastungsdauer und je größer die Belastungsintensität, desto früher tritt der Schaden auf. Eine starre Rinnenverbindung ist folglich nur dann geeignet, wenn die erforderlichen Dilatationen innerhalb der vorgeschriebenen Maximalabstände verbaut wurden.

Universal Rinnen-Dilatation hält dauerhaft dicht

Für die professionelle Reparatur kam die Kombination von Universal Rinnen-Dilatation und Klebe-Rinnenverbinder zum Einsatz. Die Universal Rinnen-Dilatation von GRÖMO eignet sich hervorragend für die Sanierung von Dilatationen. Schon mit wenigen Handgriffen sind die schadhaften Stellen abgedichtet.

So lässt sich der drei Meter lange Gummi mit Wellenprofil einfach auf die passende Rinnengröße zuschneiden und problemlos in jede halbrunde Rinne kleben. Der Ziehharmonikaeffekt ermöglicht einen sehr guten, flexiblen Längenausgleich der Rinnen und führt dadurch zur Spannungsentlastung in der gesamten Dachentwässerungsanlage. Der gewellte Dilatationsbereich des EPDM-Gummis gleicht Materialausdehnungen sicher und zuverlässig aus, ein Aufstellen des Gummis im Wasserlauf wird verhindert.

Für die Verbauung gelten strenge Werte

Bevor es aber ans Handwerk ging, mussten Anzahl und Positionen der neu zu verbauenden Bewegungsausgleichselemente berechnet werden. Hier verlangen die geltenden Normen und Regelwerke die Verbauung einer Dilatation in einer Dachentwässerungsanlage aus Zink, Kupfer und Edelstahl spätestens alle 15 m auf der Geraden. Bei Außenecken oder Rinnenanfang gilt der halbe Richtwert von maximal 7,5 m. Bei Innenecken haben die beiden namhaften Hersteller GRÖMO und Semmler aus der Erfahrung heraus sogar noch strengere Werte angelegt. Gemäß ihrer Montageanleitungen muss mit einem Viertel des Richtwertes – also maximal 3,75 m – bei vorgehängten Zink/Kupfer/Edelstahl-Dachrinnen bis 500 mm Zuschnitt geplant werden.

Sanierung der Dilatation benötigt nur wenige Schritte

Die eigentliche Arbeit begann mit dem Abziehen und Herauskratzen des alten Alu-Klebebands sowie dem Auschneiden der porösen Gummibahnen mit einem Cutter-Messer. Der Plan war, zuerst einmal alle vorhandenen Dilatationen zu sanieren, damit es keine unschöne optische Unterbrechung in der Rinne gibt. Dabei wurden die alten Positionen der Dilatationen beibehalten. Wo der erforderliche Mindestabstand zwischen den einzelnen Bewegungsausgleichselementen unterschritten wurde, mussten zusätzlich neue integriert werden.

Entsprechend der vorgegebenen Zuschnitttabelle erhielt der Gummi die benötigte Länge. Vorher hieß es aber noch, die Patinierung der Dilatations-Halbschale im Klebebereich mit Hilfe eines Schleifpads sorgfältig anzuschleifen und gleichzeitig den Gummi aufzurauen – waren die Rinnen samt Dilatationen doch bereits etliche Jahre Wind und Wetter ausgesetzt. Anschließend wurde der Gummi mittig über der verbliebenen Dilatations-Halbschale platziert und die Position des Gummis links und rechts markiert.

Im nächsten Schritt galt es, die zu beklebenden Flächen von Rinne und Dilatation mit dem Repaplast Cleaner von Innotec zu reinigen und zu primern, um eine zusätzliche Haftbrücke herzustellen. Nach deren Ablüftung wurde eine ca. 8 mm dicke Kleberaupe mit Innotec Adheseal in der Sicke der Universal Rinnen-Dilatation aufgetragen. Für ein garantiert optimales Klebeergebnis ist dabei unbedingt auf eine blasenfreie Vollfüllung zu achten. Ein Blick in das von GRÖMO bereitgestellte Montagevideo zeigte detailliert die weitere Vorgehensweise an: Den Gummi im Wasserfalz ansetzen, zuerst nur leicht festdrücken und dann nach Ausrichtung des Gummis an den Markierungen die Dilatation vollflächig fixieren.

Klebe-Rinnenverbinder vermeidet hohen Zeit- und Kostenaufwand

Im weiteren Verlauf mussten die gerissenen Rinnenstöße, die bei dem Dach der Anlage innerhalb der Dilatations-Richtwerte lagen, neu verbunden und abgedichtet werden. Für eine einfache, starre Rinnenverbindung bei Titanzink, Kupfer oder Edelstahl eignen sich zwei Methoden: entweder das Weichlöten der Rinnenenden oder die Verwendung eines entsprechenden Verbinders. Beim Münchener Sanierungsfall war der Klebe-Rinnenverbinder von GRÖMO das Mittel der Wahl, um eine dauerhaft dichte Rinnenverbindung zu erzielen.

Zwar ist eine Erneuerung der Lötnaht technisch durchaus möglich – wäre hier aber mit hohem Zeitaufwand und damit auch hohen Kosten verbunden gewesen. Denn im Bereich der gerissenen Lötnaht und speziell im Kapillarspalt hatten sich Verunreinigungen abgelagert. Das hätte es notwendig gemacht, die gerissene Lötnaht aufzulöten und vor dem erneuten Löten der Rinnennaht den dazwischenliegenden Kapillarspalt fachgerecht zu reinigen. Durch die Montage des GRÖMO-Klebe-Rinnenverbinders ging die Abdichtung der gerissenen Nähte weitaus einfacher und schneller vonstatten.

Dafür wurde der Klebe-Rinnenverbinder vorne in die Wulst der Dachrinne eingehängt, die Außenkante des Verbinders an der Rinnenunterseite angezeichnet und anschließend die Patinierung im Klebebereich der Rinnenunterseite sowie der Verbinder im Klebebereich angeschliffen. Nach dem Reinigen der Klebeflächen von Rinnenverbinder und Rinne mit dem Innotec Repaplast Cleaner Antistatic erhielt die unten sichtbare Rinnenkante eine ca. 8 mm große Kleberaupe des Innotec Adheseal Black-Klebers, ebenso beide Innenseiten des Klebe-Rinnenverbinders. Zum guten Schluss wurde der Rinnenverbinder vorne in die Wulst eingehängt, nach hinten gezogen und am Wasserfalz der Rinne eingehängt. Und schon waren die beiden Rinnenenden dauerhaft miteinander verbunden.

Neue Klebestoffe revolutionieren Fügetechnik

Als Halbschale aus Zink passt sich der Rinnenverbinder perfekt der Rinnengeometrie an der Münchener Mehrfamilienhaus-Anlage an und sorgt für ein optisch ansprechendes Ergebnis. Dennoch polarisiert die Klebetechnik in Spenglerkreisen noch immer. Allein das Wort „Kleben“ löst hier oft kontroverse Diskussionen aus – nicht zuletzt aufgrund schadhafter Verklebungen, die auf den Baustellen immer wieder an unterschiedlichsten Bauteilen zu finden sind. Werden die Anweisungen der Klebehersteller jedoch eingehalten, gibt es bei Verwendung des innovativen Fügeverfahrens keine Probleme.

Die Entwicklung immer neuer Klebstoffe hat die Klebetechnik in den letzten Jahren geradezu revolutioniert. In der Industrie bereits weit verbreitet, ist das Kleben im Spenglerhandwerk – mit Ausnahme farbbeschichteter Dachrinnen – noch umstritten. Mittelfristig wird diese Fügetechnik jedoch auch hier ankommen und Fertigungsprozesse verändern.

Wichtig ist es, die neuen Werkstoffe ebenso qualitätsbewusst und fehlerfrei zu verarbeiten wie die traditionellen. So gilt beim Thema Kleben der gleiche Grundsatz wie bei allen anderen handwerklichen Tätigkeiten auch: Der Handwerker muss das richtige Material zur richtigen Zeit in der richtigen Menge am richtigen Platz einsetzen. Dann klappt’s auch mit dem Kleben.